보도자료

삼성전기 "베트남에 1조 쏟아도 FCBGA 거점은 부산"

- 작성일2022/08/10 15:25

- 조회 3,530

[르포] 삼성전기 "베트남에 1조 쏟아도 FCBGA 거점은 부산"

8만평 부산공장서 4조 3교대 개발·생산…"서버용 첫 양산"

반도체ㆍ디스플레이입력 :2022/07/17 11:00 수정: 2022/07/17 14:44

지난 14일 오후 1시 반바지에 여름용 슬리퍼로 편하게 출근하는 삼성전기 직원들이 부산사업장으로 물밀듯이 들어왔다. 4조3교대로 공장을 돌리는 삼성전기 부산사업장의 미래 먹거리를 책임지는 이들이다.

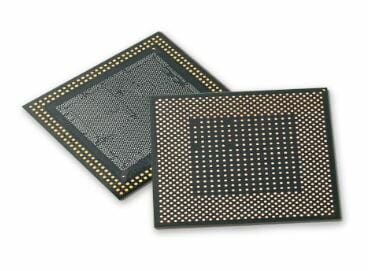

삼성전기는 반도체 패키지 기판을 새로운 성장 동력으로 삼았다. 지난해 삼성전기가 생산한 패키지 기판을 펼쳐놓으면 70만3천㎡(약 21만평)를 덮는다. 축구장 100개 면적과 맞먹는 수준이다. 설비 가동률은 100%에 이른다. 삼성전기는 특히 차세대 반도체 기판인 플립칩 볼그리드 어레이(FCBGA)에 주목했다.

패키지 기판은 반도체 칩과 메인 기판을 연결해 전기 신호를 전달하고, 외부 충격으로부터 반도체를 보호한다. 반도체 성능을 끌어올리면서도 작고 미세하게 포장하는 고부가가치 기술로 평가된다. 반도체 칩 단자 사이는 100㎛(마이크로미터)로 A4용지 한 장 두께 정도다. 메인 기판의 단자 간격은 350㎛로 4배 가까이 넓다. 아귀가 맞게끔 하는 게 패키지 기판이다. 컴퓨터(PC)·서버·네트워크 등의 고성능 중앙처리장치(CPU)·그래픽처리장치(GPU)에 주로 쓰인다.

삼성전기는 반도체 칩을 두뇌에 비유했다. 패키지 기판은 뇌를 보호하는 뼈와 뇌에서 전달하는 정보를 신체기관에 전달하는 신경·혈관과 비슷하다. 스마트폰 같은 모바일 제품에 들어가는 패키지 기판이 아파트라면 FCBGA는 100층 이상 고층 건물을 지을 때처럼 더 어려운 기술이 필요하다고 삼성전기는 빗대었다.

"부산 최고…베트남은 생산만"

방진복을 입고 삼성전기 부산사업장 반도체 패키지 기판 생산 라인으로 들어가니 장비가 쉴 새 없이 돌아갔다. 대부분 공정이 자동이다. 직원들은 산화·노광·식각·증착 등의 공정을 점검하고 제품을 옮기며 바삐 움직였다. ‘클린룸’답게 작업장을 깨끗하게 유지했다. 곳곳에는 ‘안전 제일’이라거나 ‘내가 보고 넘긴 티끌, 불량 되어 돌아온다’는 둥의 글귀가 눈에 띄었다.

삼성전기는 부산사업장이 FCBGA의 핵심 전략 기지라고 소개했다. 2002년 FCBGA 첫 양산에 성공한 지 2년 만인 2004년 세계에서 가장 얇은 두께 130㎛이하의 FCBGA를 부산사업장에서 양산했다.

안정훈 삼성전기 패키지지원팀장(상무)은 “부산사업장은 부산 강서구 녹산공단에 8만평 규모로 꾸려졌다”며 “르노삼성자동차 공장이 근처에 있어 1990년대 자동차 부품 사업을 시작했다가 적층세라믹캐패시터(MLCC)를 만드는 컴포넌트사업부와 패키지솔루션사업부가 복합 사업장으로 쓰고 있다”고 안내했다. 삼성전기 직원 4천500명이 부산사업장에서 일한다.

황치원 삼성전기 패키지개발팀장(상무)은 “부산에서 가장 많고 수준 높은 FCBGA를 만든다”며 “그 다음 베트남과 세종사업장 순으로 많이 생산한다”고 말했다. 황 상무는 “FCBGA 연구개발(R&D) 거점 역시 부산”이라며 “부산에서 개발해 양산하면서 검증을 끝내면 베트남으로 확장하고 있다”고 강조했다.

삼성전기가 베트남에 공격적으로 투자하겠다고 밝히자 ‘FCBGA 중심지를 부산에서 베트남으로 옮기는 것 아니냐’는 의문이 제기됐다. 삼성전기는 지난해 말 베트남 생산법인 FCBGA 시설에 1조3천억원을 쏟아 붓겠다고 발표했다. 올해 초에는 부산사업장 패키지 기판 공장을 증축하는 데 3천억원 투자를 결정했다. 지난달에도 부산·세종과 베트남을 통틀어 패키지 기판 증설에 3천억원을 추가로 투자하겠다고 밝혔다.

부산서 국내 최초 서버용 양산

삼성전기는 하반기부터 서버용 패키지 기판을 양산한다. ‘고객사를 확보했으니 서버용 FCBGA를 양산하는 것이냐’는 질문에 황 상무는 “그렇다고 보면 된다”고 답했다.

서버용 FCBGA는 패키지 기판 중 생산 기술이 가장 어렵다고 꼽힌다.

황 상무는 “서버용 CPU·GPU의 연산 처리 능력과 연결 신호 속도를 올리려면 하나의 기판 위에 여러 반도체 칩을 한꺼번에 실어야 한다”며 “서버용 FCBGA는 PC용 FCBGA보다 면적이 4배 이상 크고 층수도 20층 이상으로 2배 이상 많다”고 분석했다.

전자기기 기능이 늘어날수록 부품도 많이 필요하다. 기판 크기는 한정됐는데 회로를 많이 그려야 해서 4·6·8·10·20층 등으로 쌓는다.

황 상무는 “층마다 보통 50㎛만 한 구멍을 정확히 뚫어 층끼리 이어준다”며 “삼성전기는 A4용지 두께의 10분의 1인 10㎛만 한 구멍을 오차 없이 뚫는다”고 강조했다. 이어 “회로 폭은 일반적으로 8~10㎛”라며 “삼성전기는 머리카락 두께의 40분의 1만 한 3㎛의 회로 선폭을 구현한다”고 덧붙였다.

황 상무는 “그만큼 후발 업체는 서버용 FCBGA는 패키지 기판을 만들기 어렵다”며 “국내에서는 삼성전기가 처음”이라고 자평했다. 삼성전기는 1991년부터 30년 넘게 기판 사업을 하고 있다. 삼성전기는 세계 부품 업체 가운데 일본 이비덴과 신코덴키 등 일부만 서버용 고급 기판을 양산한다고 전했다.

"잘 만든 기판 하나, 칩 10개보다 낫다"

미국 시장조사업체 가트너에 따르면 올해부터 2026년까지 세계 반도체 시장 규모는 연 평균 4% 성장할 것으로 전망된다. 이 중 패키지 기판 매출은 해마다 10% 늘 것으로 보인다.

안 상무는 “반도체 패키지 기판 시장은 위탁생산(파운드리)보다 작지만 미래 성장률은 더 크다”며 “지금 가장 부족하고 사업성 높은 게 패키지 기판”이라고 주장했다.

관련기사

- 삼성전기, FCBGA 시설 구축에 3000억원 추가 투자2022.06.22

- 삼성전기, 서버용 FCBGA 하반기 양산2022.04.27

- 삼성전기, 부산에 3000억 투자…패키지기판 증설2022.03.21

- 삼성·대덕 주도 시장에 LG 가세…반도체기판 FCBGA 경쟁2022.05.04

황 상무는 “IT 대기업들이 핵심 반도체를 직접 설계하고 외주로 칩을 생산하면서 패키지 기판 수요도 늘어난다”며 “새로운 고객사를 맞이할 삼성전기에 굉장히 좋은 기회”라고 기대했다.

경쟁사도 분주하다. 삼성전기와 같이 국내에서 FCBGA 사업을 하는 대덕전자는 지난 4월 생산 설비에 2천700억원을 투자하겠다고 공시했다. 최근 도전을 외친 LG이노텍은 FCBGA 시설·설비 첫 투자금으로 4천130억원을 제시했다. 일본 이비덴·신코덴키, 대만 유니마이크론 등 해외 주요 기판 업체도 수조원에 이르는 패키지 기판 투자 경쟁에 뛰어들었다. 신종 코로나바이러스 감염증(코로나19) 사태 이후 디지털 수요가 급증했기 때문이다.

유혜진 기자langchemist@zdnet.co.kr